CNC Kesici Takımlar ve Özellikleri

CNC Kesici Takımlar ve Özellikleri

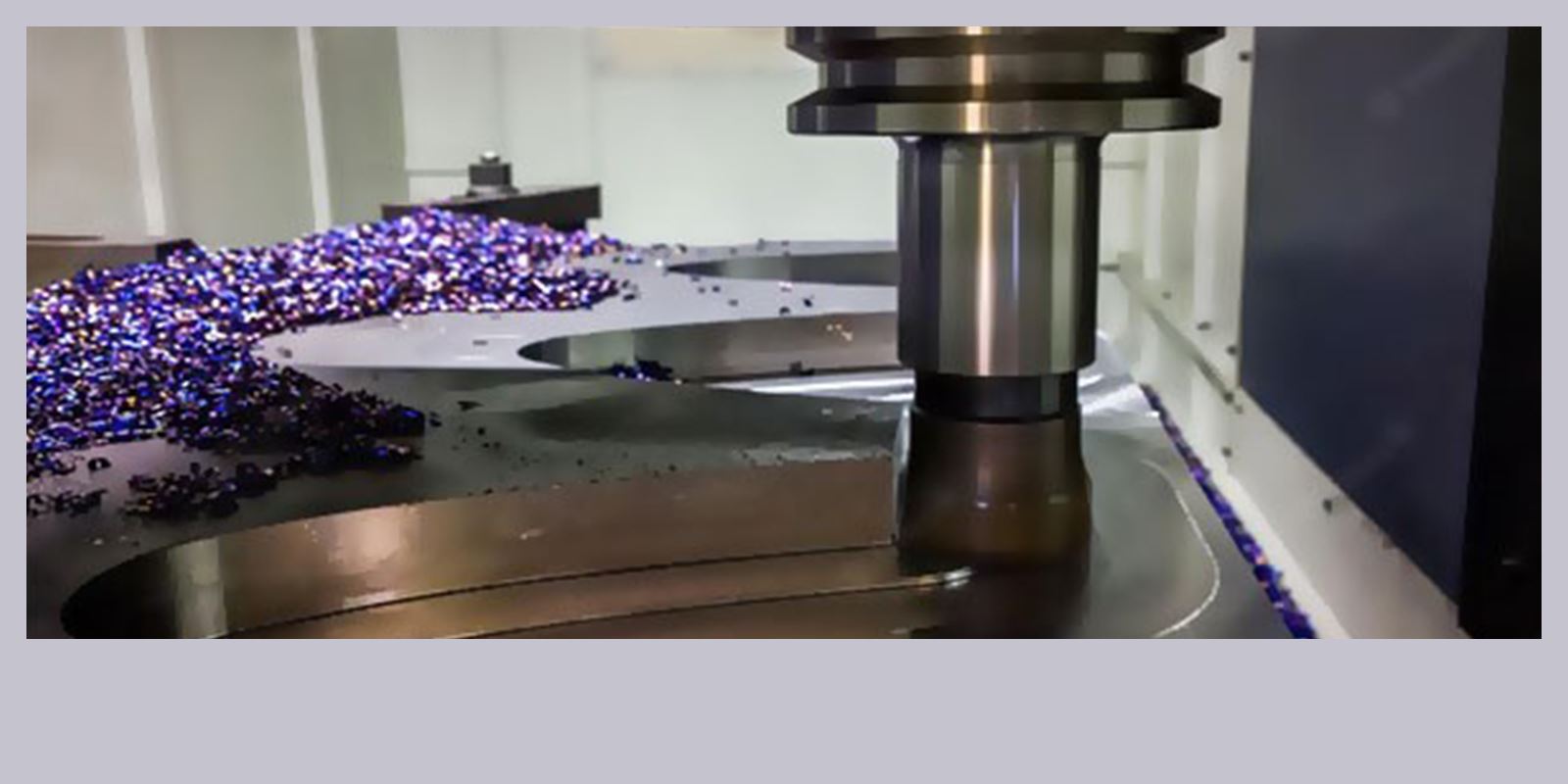

CNC makina ile takım

CNC makinalarının ana işlevi; ham maddeyi talaş kaldırma işlemi ile istenilen şekle dönüştürmektir. Bu işlevi CNC makinanın yerine getirebilmesi için, amaca yönelik ve genel olarak “ takım “ diye adlandırılan kesici ekipmanlara ihtiyaç vardır.

Bu takımlar, metal işleme, ahşap işleme, cam işleme, plastik işleme ve diğer endüstriyel uygulamalar için kullanılır.

Kesici takımlar kullanıldıkları makinaya göre farklılık gösterebilir ya da ortak takımlar olabilir.

CNC makinada kullanılan kesici takımların evrimi

Üniversal diye adlandırdığımız, manuel tezgahların kullanım aşamalarında, bu makinaların kullanımında yer alan özellikleri gereği titreşim ve istikrarlı olmayan koşullar mevcut idi. Bir takımın ana parametreleri olan devir, ilerleme, paso miktarları tam ve hassas olarak ayarlanamıyordu. Kesici takımın sağlıklı soğutulamaması da kesici takım seçeneklerini oldukça kısıtlıyordu.

İşte bu şartlara en uygun takım, HSS (High Speed Steel) diye adlandırdığımız takımlar kullanılmakta idi.

Lehimli olarak devem eden kesici takım seçeneği, CNC tezgahların üretime dahil olması ve getirdiği avantajlar, kesici takımlardan beklentilerin değişmesine ve niteliğin artmasına sebep oldu.

CNC makinada kullanılan kesici takımların özellikleri

CNC makinalara geçiş ile birlikte, karbür kökenli ve takma uçlu takım seçenekleri yaygın hale geldi. İstenilen hassasiyetlerin artması ve sağlanabilen yüksek tabla ilerlemeleri takım seçenekleri arttırdı. Burada konu kesici takım olması sebebiyle, inceleme kesici takımların üretim malzemesi ve sağladıkları kabiliyetler üzerinden hareket edilecek.

Karbür kökenli CNC kesici takımlar

Wolfram (Tungsten) karbür ya da elmas adı ile de anılır. Genel olarak % 94 oranında WC ve % 6 oranında Co içeren bileşiklere, genel olarak sert maden (elmas, karbür…) adı verilir. Plain Carbide (sade karbür) bu yapı, işlenen malzemelerin zorluğunu ve sertliğin artması ile birlikte yetersiz kalmış ve bu bileşiğe ilave elementler eklenmiştir. Titanyum, Zirkonyum ve sair elementler ile kesici takımın aşınma ya da kırılma dayanımı arttırılarak, takım ömrü arttırılmaya çalışılmıştır.

Karbür kökenli CNC kesici takımlar ile hangi malzemeler işlenebilir

Karbür kökenli kesici uçlar ile ; çelik (P), döküm (K), paslanmaz çelik (M), demir dışı metaller (N), süper alaşımlar (S), sertleştirilmiş malzemeler (H) ve sair malzemeler işlenebilir.

Teorik olarak, sertliği 58 HrC ‘nin altında malzemelerin işlenmesi karbür kökenli kesici takımların alanına girer. Fakat, pratikte bu sertlik çok daha düşük olacak şekilde hedef alınmalıdır.

Karbür kökenli CNC kesici takımlar nelerdir?

Matkap, parmak freze, torna ve freze için sök tak uç, diş çekme ucu olarak üretilebilir. Delik delmeden, ham maddeyi talaş kaldırarak şekillendirme işlemine, diş oluşturma ve çap işlemi gibi uygulama basamaklarını gerçekleştirebilir.

CNC torna makinasında kullanılan, karbür takma uça örnek….

Karbür kökenli CNC kesici takımlarda kaplama

Demir dışı metaller dışında neredeyse bütün karbür kökenli kesici uçlar; kaplamalı olarak üretilir. Burada ana amaç, kesici takımın kesme kenarının deformasyonun uzun süre geciktirmek ve sınırlı tutmaktır.

Yeni nesil kesici uçların hemen hepsi, çok kesme kenarına sahiptir. Verimli kullanabilmek için, işleme yapan kesme kenarının sağlıklı yıpranmasını sağlayıp sıra bekleyen kesme kenarlarına deformasyonu iletmemek gerekir. Kaplama aynı zamanda yalıtım işlevi de yapar.

TiN, TiCN, TiAlN gibi malzemeler kaplama bileşenleri olarak kullanılabilir. Tek katman ya da çok katmanlı olarak uygulanabilir.

PVD ve CVD yöntemleri ile kaplama yapılabilir. Darbeli iş denilen, ucun sürekli talaşa girip çıktığı uygulamalar bu ad ile adlandırılır ve PVD kaplama yöntemi ile üretilmiş uçlar tavsiye edilir.

Ucun sürekli talaşta kaldığı işler, darbesiz işler olarak adlandırılır ve CVD kaplama yöntemi ile üretilmiş uçlar kullanılması tavsiye edilir.

Sermet ve Seramik CNC kesici takımları

Kaplama alanı, karbür kökenli kesici uçlar kadar olmasa da sıkça kullanılır.

Bu iki seçeneğe yönelmede ana etken, ham madde sertliğidir. Yüksek sertliğe sahip parçaların, bu seçenekler ile üretilmesi gerekir.

Sermet uçlar, tam bir kompozit yapıdır. Yani sert maden (karbür) ile seramiğin birleşimidir. Bu kompozit yapı, ham madde sertliğinin; karbür kökenli kesici takımlar için yüksek, seramik için düşük olduğu durumlarda tercih edilir.

Seramik kökenli CNC kesici takımlar, ham madde sertliğinin yüksek olduğu (52 HrC üzeri) ya da adedin çok yüksek olduğu düzenli işleme durumlarında kullanılır. Aşınma dayanımı iyi, kırılma dayanımı düşüktür, darbeli işlerde kullanılamaz. Parça sayısı olarak işleme adedi arttıkça, parçaya yansıyan ölçü ve yüzey kalitesi hassasiyetlerini arttırır.

CBN ve PCD CNC kesici takımlar

Karbür kökenli uçların işleme kabiliyetlerinin çok çok üstünde sertliklerde; CBN CNC kesici takımların kullanılması gerekir. Özellikle hassas ya da yarı hassas uygulamalarda kullanılır. Aşınma dayanımı yüksektir ve bu gurup ağırlıklı olarak çelik, döküm, süper alaşımlar ve sertleştirilmiş malzemelerde kullanılabilir.

Hassas işlemelerde, su soğutma desteği ile işleme tavsiye edilir.

CBN (cubic boron nitride) den üretilen bitler, sert maden gövde üzerine lehimlenerek üretilen bu uçlar; son dönemlerde gelişen lehimleme teknolojileri ile, yarı çapta 2 mm yi bulan paso uygulamalarına imkan vermektedir. Torna uygulamalarında daha fazla kullanılır.

PCD (Polly Crystal Diamond) uçlar, üretim şekli olarak CBN’ e benzer. Bu tip CNC kesici takım demir dışı metaller (N) sınıfı ürünlerin işlenmesinde tercih edilir. Parlak ve hassas yüzey çıkarır. Ağırlıklı olarak freze uygulamalarında kullanılır. Özellikle Alüminyum malzemelerden parça üretiminde; yüksek hassasiyet ve yüzey kalitesi sağlar.

CNC kesici takım kalitesin belirlenmesinde sorulacak sorular ?

Birinci öncelik, işlenen malzemenin net olarak belirlenmesi gerekir. Eğer malzeme çelik ise seçilen CNC kesici ucun P sınıfı olması gerekmektedir.

İkinci öncelik, işlenecek ham maddenin darbeli ya da darbesiz olması durumudur. CNC kesi uç, sürekli ham madde yani pasoda kalıyor ise, darbesiz iş olarak adlandırılır. Tersi durum, yani CNC kesici uç, sürekli pasoya girip çıkıyor ise iş darbeli olarak adlandırılır.

CNC kesici takım kalitesin belirlenmesi

Malzemeye göre, ucumuzun kalite sınıfı belirlendikten sonraki basamak, harfin yanındaki son iki rakamı belirlemektir. Bu son iki rakam büyüdükçe, CNC kesi takım ucumuzun yumuşaklığı artar, yani kırılganlığa dayanıklılık artar ve darbeli işlerde kullanılabilir.

Son iki rakam küçüldükçe, CNC kesici takım ucumuzun sertliği artar, yani aşınmaya karşı dayanım artar ve darbesiz işlerde kullanılabilir.

Hangi CNC kesici takım türünü seçmeliyiz ?

Genel kuralımız, kesici takım sahip olduğu sertliğin, işlenecek ham madde sertliğinin en düşük 3 katı fazla olması gerekir.

Örneklendirecek olursak; ham madde seçeneğimiz, sertleştirilmiş çelik ve sertliği 700 Hv ve kullanılacak CNC kesici takımın en düşük 2100 Hv olması gerekir. Ve bu değerler bizi 3000 Hv sertliğe sahip CBN seçeneğine yönlendirmektedir. Diğer bir örnekle, eğer 200 Hv sertliğe sahip çelik işlenecek ise karbür kökenli CNC kesi takım seçeneği devreye girecektir.

CNC kesici takımın diğer özelliği, talaş kırıcı formu…

Özellikle torna uygulamalarında, CNC kesici takımın sahip olduğu talaş kırıcı formu çok daha önem kazanmaktadır. Talaşın doğru şekillendirmesi için, uygulanabilecek paso miktarı ile ilerlemenin kombine edildiği değerlerin talaş kırıcı formun kabiliyetleri içerisinde kalması gerekir.

Yani, F sınıfı hassas talaş kırıcı formu seçildiğinde, yüksek paso ve ilerleme, talaşın CNC kesici takım tarafından şekillendirmesine fırsat vermeden etki alanının dışına transferine sebep olur, bu da uzun ve şekilsiz talaş demektir. Bu istenmeyen durum CNC kesici takıma zarar verirken, makina ve parçada da zararlar oluşturur.

CNC kesici takım seçim yol haritası…

CNC kesici takım doğru kullanılması için; sınıfı (P,K,M … olması), işin darbe durumuna göre son iki rakamın belirlenmesi (iş çelik, darbesiz P10 gibi), talaş kırıcı formunun tespiti (örneğin; torna ise ve pasomuz 3 mm ise, orta seviye talaş kırıcı formunun seçimi) yapılmalıdır. Üretici katalog değerleri baz alınarak, kesme hızı ve diş başı ilerleme değerleri de uygulanarak sağlıklı işleme imkanı sağlanır. Hedef; uygun yıpranma olan, serbest yüzey aşınmasının (flank wear) yakalanması olmalı…

Akif Koray KÖKSAL

Msc.Mec..Eng.MBA

Türkçe

Türkçe